সুবিধা এবং বৈশিষ্ট্য: ১. গ্রাইন্ডিং সিস্টেমের প্রক্রিয়া প্রবাহে উচ্চ চাপের রোলার মিল ব্যবহার করলে পুরো সিস্টেমের উৎপাদন দক্ষতা ২০% থেকে ৩০% বৃদ্ধি পেতে পারে। একই সময়ে, ঐতিহ্যবাহী গ্রাইন্ডিং পদ্ধতির তুলনায় গ্রাইন্ডিং সিস্টেমের মোট বিদ্যুৎ খরচ ২৫ থেকে ৫০% কমানো যেতে পারে; 2. এই পণ্যটি একটি সিল করা রোলার কভার দিয়ে সজ্জিত, যা ক্ষতিকারক ধুলোর বিস্তার কঠোরভাবে নিয়ন্ত্রণ করতে পারে এবং একটি চমৎকার উৎপাদন পরিবেশ তৈরি করতে পারে; 3. কম্প্যাক্ট গঠন, ছোট পদচিহ্ন, উচ্চ নির্ভরযোগ্যতা, এবং অপারেটিং হার প্রায় 95% পৌঁছাতে পারে; ৪. এই পণ্যটিতে কম শক্তি খরচ এবং কম দূষণ রয়েছে এবং এটি একটি পণ্য সিরিজ যা শক্তি সংরক্ষণ, নির্গমন হ্রাস, কম কার্বন এবং পরিবেশগত সুরক্ষায় সাড়া দেয়;

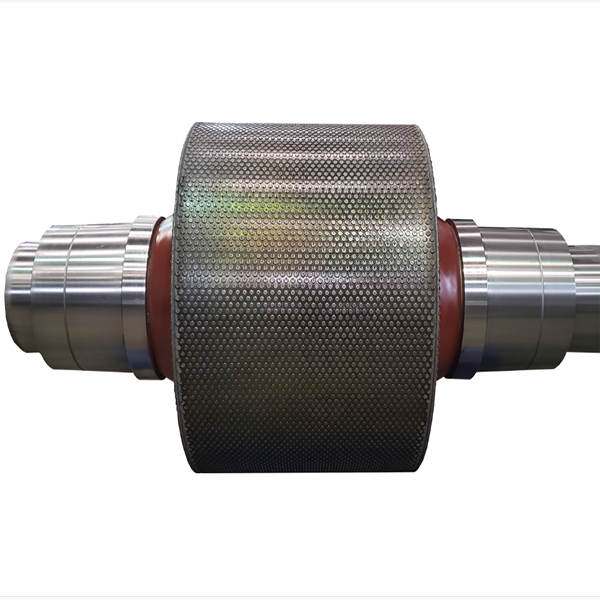

তাদের কোম্পানির এইচপিজিআর আমাদের দ্বারা সরবরাহ করা হয়। সরবরাহ বছর যথাক্রমে 2015 এবং 2018। এই কোম্পানিটি চীনের একটি খুব শক্তিশালী বড় মাপের কোম্পানি। এটি একটি তামা খনির কোম্পানির অন্তর্গত এবং প্রধানত তামার অক্সাইড উত্পাদন করে। আমরা দুই বছরে দুইবার মোট 8টি এইচপিজিআর সম্পূর্ণ মেশিন (স্টাড, টায়ার এবং প্রধান শ্যাফ্ট সহ) সরবরাহ করেছি। তাদের সম্পূর্ণ সরঞ্জাম প্রধানত কপার অক্সাইড চূর্ণ করার জন্য ব্যবহৃত হয়।

স্ক্রিনিং সরঞ্জামের একটি গুরুত্বপূর্ণ উপাদান, ভাইব্রেটিং স্ক্রিন তারের জাল, 85-95% দক্ষতার সাথে কম্পনের মাধ্যমে কণার আকার অনুসারে বাল্ক উপকরণ (আকরিক, সমষ্টি, ইত্যাদি) শ্রেণীবদ্ধ করে। এটি উচ্চ-ফ্রিকোয়েন্সি কম্পন (800-3000 আরপিএম) এবং ঘর্ষণ সহ্য করে, যার জন্য উচ্চ প্রসার্য শক্তি এবং পরিধান প্রতিরোধের প্রয়োজন হয়। ওয়ার্প/ওয়েফ্ট তার (উপাদান: উচ্চ-কার্বন ইস্পাত, স্টেইনলেস স্টিল), জালের খোলা অংশ (০.১-১০০ মিমি, বর্গক্ষেত্র/আয়তক্ষেত্রাকার/ষড়ভুজ), এবং প্রান্তের শক্তিবৃদ্ধি দিয়ে গঠিত, এর কাঠামোগত ধরণ রয়েছে: বোনা (প্লেইন/টুইল/ডাচ বুনন), ঢালাই করা (অনমনীয় ঢালাই ছেদ), এবং ছিদ্রযুক্ত প্লেট (পাঞ্চড স্টিল প্লেট)। উৎপাদন প্রক্রিয়া ধরণ অনুসারে পরিবর্তিত হয়: বোনা জালের মধ্যে তারের অঙ্কন, সোজা করা, বুনন এবং প্রান্ত প্রক্রিয়াকরণ অন্তর্ভুক্ত থাকে; ঢালাই করা জালের জন্য তারের প্রস্তুতি, গ্রিড সারিবদ্ধকরণ, প্রতিরোধ ঢালাই এবং পৃষ্ঠ চিকিত্সা ব্যবহার করা হয়; ছিদ্রযুক্ত জালের জন্য প্লেট কাটা, পাঞ্চিং এবং ডিবারিং প্রয়োজন। ফিনিশিংয়ের মধ্যে গ্যালভানাইজিং, পলিশিং বা আবরণ অন্তর্ভুক্ত থাকে। মান নিয়ন্ত্রণের মধ্যে রয়েছে উপাদান পরীক্ষা (প্রসার্য শক্তি, গঠন), মাত্রিক পরীক্ষা (খোলার আকার, সমতলতা), কাঠামোগত পরীক্ষা (ঢালাই শক্তি, ঘর্ষণ প্রতিরোধ ক্ষমতা), এবং কর্মক্ষমতা যাচাইকরণ (স্ক্রিনিং দক্ষতা, কম্পন ক্লান্তি)। ইনস্টলেশনের মধ্যে রয়েছে ফ্রেম প্রস্তুতি, জালের অবস্থান নির্ধারণ, ফিক্সিং (বোল্ট/ওয়েজ বার), টেনশন সমন্বয় (১০-২০ কেএন/মি), এবং স্থিতিশীল কার্যকারিতা নিশ্চিত করার জন্য সিলিং/পরীক্ষা। খনন, নির্মাণ এবং ধাতুবিদ্যায় দক্ষ উপাদান শ্রেণীবিভাগের জন্য এই জাল অত্যন্ত গুরুত্বপূর্ণ।

কম্পনকারী পর্দাটি ভাইব্রেটর উত্তেজনার ফলে উৎপন্ন পারস্পরিক কম্পন ব্যবহার করে কাজ করে। ভাইব্রেটরের উপরের ঘূর্ণনশীল ওজন পর্দার পৃষ্ঠকে একটি সমতল গাইরেশন কম্পন তৈরি করে, যখন নিম্ন ঘূর্ণনশীল ওজন পর্দার পৃষ্ঠকে একটি শঙ্কুযুক্ত গাইরেশন কম্পন তৈরি করে। সম্মিলিত প্রভাব পর্দার পৃষ্ঠকে একটি জটিল গাইরেশন কম্পন তৈরি করে। এর কম্পনের গতিপথ একটি জটিল স্থান বক্ররেখা। বক্ররেখাটি অনুভূমিক সমতলে একটি বৃত্ত এবং উল্লম্ব সমতলে একটি উপবৃত্ত হিসাবে প্রক্ষিপ্ত হয়। উপরের এবং নীচের ঘূর্ণনশীল ওজনের উত্তেজনাপূর্ণ বল সামঞ্জস্য করে প্রশস্ততা পরিবর্তন করা যেতে পারে। এবং উপরের এবং নীচের ওজনের স্থানিক ফেজ কোণ সামঞ্জস্য করলে পর্দার পৃষ্ঠের গতিপথের বক্ররেখার আকৃতি পরিবর্তন করা যেতে পারে এবং পর্দার পৃষ্ঠে উপাদানের গতিপথ পরিবর্তন করা যেতে পারে।

এই কাগজে বল মিল, খনির ক্ষেত্রে গুরুত্বপূর্ণ সরঞ্জাম, নির্মাণ সামগ্রী এবং ধাতুবিদ্যার জন্য উৎপাদন প্রক্রিয়া এবং মান নিয়ন্ত্রণ ব্যবস্থার বিস্তারিত বর্ণনা দেওয়া হয়েছে। উৎপাদন প্রক্রিয়ার মধ্যে উপাদান নির্বাচন, নির্ভুল যন্ত্র, ঢালাই, তাপ চিকিত্সা এবং সমাবেশের মাধ্যমে মূল উপাদান (সিলিন্ডার, প্রান্তের ক্যাপ, ফাঁকা শ্যাফ্ট, ট্রান্সমিশন সিস্টেম এবং লাইনার) তৈরি করা জড়িত। মূল ধাপগুলির মধ্যে রয়েছে সিলিন্ডার রোলিং এবং ঢালাই, প্রান্তের ক্যাপ ঢালাই/যন্ত্র, ফাঁকা শ্যাফ্ট ফোরজিং এবং টেম্পারিং, গিয়ার হবিং এবং কোয়েঞ্চিং এবং লাইনার ঢালাই। চূড়ান্ত সমাবেশ এই উপাদানগুলিকে কঠোর সারিবদ্ধকরণ এবং ক্লিয়ারেন্স নিয়ন্ত্রণের সাথে একীভূত করে, তারপরে নো-লোড এবং লোড পরীক্ষা করা হয়। মান নিয়ন্ত্রণ তিনটি ধাপে বিস্তৃত: উপাদান পরিদর্শন (সার্টিফিকেশন যাচাইকরণ, রাসায়নিক এবং যান্ত্রিক পরীক্ষা), প্রক্রিয়া পরিদর্শন (মাত্রিক পরীক্ষা, অ-ধ্বংসাত্মক ঢালাই পরীক্ষা, তাপ চিকিত্সা বৈধতা), এবং সমাপ্ত পণ্য পরিদর্শন (সমাবেশের সঠিকতা, কর্মক্ষমতা পরীক্ষা এবং চেহারা পরীক্ষা)। এই ব্যবস্থাগুলি নিশ্চিত করে যে বল মিলগুলি দক্ষতা, স্থায়িত্ব এবং সুরক্ষা মান পূরণ করে, যার একটি সাধারণ পরিষেবা জীবন 10 বছরের বেশি এবং লাইনার প্রতিস্থাপন চক্র 6-12 মাস।

এই কাগজে বল মিল লাইনার, সিলিন্ডারের ভেতরের দেয়ালে লাগানো গুরুত্বপূর্ণ পরিধান-প্রতিরোধী উপাদান এবং প্রান্তের কভারগুলির একটি বিশদ সারসংক্ষেপ প্রদান করা হয়েছে। এই লাইনারগুলি সিলিন্ডার এবং প্রান্তের কভারগুলিকে গ্রাইন্ডিং মিডিয়ার প্রভাব এবং উপাদানের ঘর্ষণ থেকে রক্ষা করে, নির্দিষ্ট পৃষ্ঠের নকশার মাধ্যমে গ্রাইন্ডিং দক্ষতা বৃদ্ধি করে এবং উপাদানের আনুগত্য হ্রাস করে। ZGMn13 সম্পর্কে উচ্চ ম্যাঙ্গানিজ ইস্পাত (জল শক্ত করার পরে চমৎকার শক্ততা), উচ্চ ক্রোমিয়াম ঢালাই লোহা (উচ্চতর পরিধান প্রতিরোধ), এবং বাইমেটালিক কম্পোজিট (শক্তি এবং পরিধান প্রতিরোধের ভারসাম্য বজায় রাখা) সহ সাধারণ উপকরণগুলির সাথে উচ্চ পরিধান প্রতিরোধ ক্ষমতা, পর্যাপ্ত শক্ততা এবং ভাল ফিটিং কর্মক্ষমতা প্রয়োজন।